Ceràmica – Quan la tecnologia intel·ligent modela l’argila

La impressió 3D de materials ceràmics, una tecnologia emergent que permet fabricar peces amb altíssima precisió i resistència, ha obert una nova etapa en aquest art mil·lenari.

La ceràmica, ofici arrelat a la identitat de Verdú des de segles enrere, travessa avui un moment de transformació profunda. Des de les àmfores utilitàries fins a les peces decoratives més elaborades, l’ús de l’argila ha evolucionat de la mà del territori. Ara, en plena era digital, el diàleg entre tradició i innovació dona lloc a una revolució silenciosa.

Els orígens d’aquesta nova tècnica es remunten als estudis de materials tècnics del segle XIX, quan les ceràmiques van començar a destacar com a excel·lents aïllants tèrmics i elèctrics. Amb el pas dels anys, la recerca en aquest camp ha derivat en materials d’alt rendiment que avui són presents en sectors tan diversos com l’aeronàutica, la biomedicina o la indústria electrònica. La impressió 3D aprofita les propietats físiques i químiques d’aquestes ceràmiques per produir geometries complexes i peces d’una precisió impensable amb les tècniques manuals tradicionals.

Aquest procés s’efectua a partir de formats com el fil, el pols o la resina, i requereix forns especialitzats que poden arribar a temperatures molt elevades per consolidar les peces un cop impreses. L’alúmina i la zirconia, dos dels materials més utilitzats, ofereixen una duresa i una resistència excepcionals a la temperatura i a l’abrasió. A diferència de la ceràmica utilitzada habitualment per a vaixelles o rajoles, aquestes versions tècniques estan pensades per suportar condicions extremes, i cada composició química aporta qualitats específiques segons l’aplicació.

En el context global, el mercat de la impressió 3D de ceràmica es troba en expansió. Segons estimacions recents, podria multiplicar per deu el seu volum en menys d’una dècada. Tot i ser encara una tecnologia de nínxol si la comparem amb la fabricació amb polímers o metalls, la seva capacitat per crear peces úniques, tant funcionals com artístiques, la converteix en una aposta de futur. A Verdú, on l’argila ha modelat tant objectes com memòries, l’arribada d’aquestes tecnologies no substitueix les mans expertes dels mestres ceramistes, sinó que obre una nova via per explorar formes, textures i usos impensables fa només uns anys.

El coneixement acumulat durant generacions es pot traduir ara en dissenys digitals que respecten les formes tradicionals però que incorporen una capa addicional de complexitat i funcionalitat. Això ofereix a artistes, dissenyadors i tècnics la possibilitat de repensar la ceràmica des d’una òptica contemporània, sense perdre el vincle amb la terra i les seves propietats. Aquesta fusió entre l’artesania i l’enginyeria pot donar lloc a una nova etapa per als tallers locals, que es posicionen com a espais híbrids entre creació manual i innovació tecnològica.

Aquesta nova realitat, però, també planteja desafiaments. L’adopció d’aquesta tecnologia requereix formació tècnica, adaptació d’equipaments i una inversió inicial significativa. Tot i això, per a moltes iniciatives ceramistes, especialment en entorns com Verdú, representa una oportunitat única per diversificar l’oferta, arribar a nous mercats i mantenir viu un ofici antic amb les eines del segle XXI. La impressió 3D no esborra el passat; el digitalitza, el reinterpreta i li dona noves formes per continuar sent present.

Binder Jetting

La tecnologia Binder Jetting, aplicada a materials ceràmics, està guanyant presència com una de les tècniques més versàtils dins del camp de la fabricació additiva. Desenvolupada als anys noranta com un projecte del MIT, i posteriorment adoptada per empreses com Z Corporation i 3D Systems, aquesta tècnica d’injecció d’aglutinant permet crear peces tridimensionals mitjançant la consolidació de pols ceràmica capa a capa. L’aglutinant, injectat sobre un llit de pols, solidifica cada secció transversal del model, donant com a resultat formes complexes i acabats a tot color, tot i que amb limitacions mecàniques en algunes aplicacions industrials.

L’ús d’aquesta tecnologia ha evolucionat cap a processos més refinats, gràcies a l’avenç en materials i tècniques de postprocessat com la sinterització. Un exemple destacat és el treball de Tecnalia Research & Innovation, que utilitza equips de Binder Jetting de Desktop Metal per fabricar peces de carbur de silici. Aquest material, conegut per la seva gran resistència tèrmica i mecànica, s’ha consolidat com una opció eficient per a sectors com l’aeronàutica, l’automoció o l’electrònica d’alta exigència.

Segons detalla Iñigo Agote, responsable del projecte, després del procés de sinterització les peces assolien una densitat molt similar a les produïdes per mètodes convencionals. També destaca que la duresa i la resistència a la fractura del material es mantenen dins dels paràmetres exigits per la indústria. Aquest avenç suposa un pas endavant en la producció de ceràmica tècnica amb processos digitals, combinant la llibertat de disseny pròpia de la impressió 3D amb propietats físiques comparables a les dels mètodes tradicionals.

La tecnologia Binder Jetting s’està convertint en una eina clau dins de l’arsenal de tècniques de fabricació ceràmica avançada. La seva capacitat per generar peces complexes amb acabats personalitzats i la seva adaptabilitat a diferents materials obren noves possibilitats per a la innovació en el disseny funcional i estètic d’objectes tècnics. Amb la maduresa tecnològica cada cop més propera, aquesta tècnica promet transformar la manera com es conceben i produeixen les ceràmiques d’alt rendiment.

Estereolitografia ceràmica

La tecnologia de la estereolitografia ha esdevingut una peça fonamental dins el panorama de la fabricació additiva, i la seva aplicació a la ceràmica representa un avanç significatiu en la producció de peces d’alta complexitat i acabats extremadament precisos. Inicialment orientada a altres materials, aquesta tècnica basada en la fotopolimerització ha incorporat la ceràmica en les darreres dècades, obrint la porta a noves possibilitats en sectors com la medicina, l’electrònica i l’enginyeria avançada.

La base del sistema es troba en la fotopolimerització d’una resina ceràmica que conté partícules de material sòlid. Mitjançant un feix de llum làser —o en el cas de la variant DLP, un projector digital de llum— s’endureix selectivament la resina capa per capa fins a construir l’objecte final. Aquesta metodologia permet una resolució altíssima i una definició detallada de formes i superfícies, la qual cosa la fa ideal per a la fabricació de peces amb geometries complexes o requeriments tècnics molt estrictes.

Empreses com la francesa 3D Ceram han estat pioneres en aquest camp, desenvolupant sistemes especialitzats que utilitzen la fotopolimerització per crear ceràmiques tècniques d’alt rendiment. També destaca la companyia Prodways, amb solucions adaptades a les necessitats industrials. En l’àmbit de la maquinària pesant, noms com Lithoz, Admatec i 3D Systems ofereixen equips capaços de treballar amb resines ceràmiques avançades, mentre que l’escenari de les impressores de sobretaula ha guanyat pes amb fabricants com Formlabs o Tethon 3D, que aposten per apropar aquesta tecnologia a estudis i laboratoris de disseny.

Un cop finalitzada la impressió, les peces passen per un procés de sinterització que elimina el component orgànic i consolida el material ceràmic, assolint propietats mecàniques i físiques comparables a les de les tècniques tradicionals. El resultat són components d’una qualitat excepcional, amb aplicacions que van des d’implants mèdics personalitzats fins a peces industrials de precisió o prototips funcionals.

Aquesta forma d’impressió 3D amb ceràmica no només optimitza els processos de fabricació sinó que contribueix a la reducció de residus, l’eficiència material i la personalització del disseny. Amb una oferta creixent de maquinària i materials, la tecnologia basada en la estereolitografia ceràmica es consolida com una de les vies més prometedores per a l’evolució del sector ceramista cap a una nova dimensió de precisió i funcionalitat.

Extrusió de ceràmica: la tècnica més accessible de la impressió 3D

La impressió 3D per extrusió de material s’ha consolidat com una de les tecnologies més esteses per a la fabricació additiva de ceràmica. El seu funcionament es basa en la deposició successiva de capes de material ceràmic mitjançant una extrusora que segueix un model digital, en un procés que comparteix principis amb la tècnica FDM, però adaptat a les particularitats de la ceràmica. Aquesta aproximació permet utilitzar materials com argila o polímers amb càrregues ceràmiques, oferint una alternativa tècnica eficaç i amb costos més assequibles que altres mètodes més sofisticats.

En el cas de l’argila, l’extrusió obre un ampli ventall d’opcions que van des d’impressores de sobretaula —com les de la firma 3D Potter— fins a sistemes de gran format, com els desenvolupats per WASP, que permeten crear peces de grans dimensions per a projectes artístics o arquitectònics. També hi ha opcions més tècniques, com les que ofereix Lynxter, enfocades a entorns professionals que requereixen un major control del procés. La tria d’una màquina u altra dependrà, en gran part, de l’ús final previst i de la precisió o escala necessària.

Quan el material utilitzat és un polímer amb càrrega ceràmica, l’extrusió es pot realitzar mitjançant filaments, com en el cas de les solucions ofertes per l’empresa francesa Nanoe, o amb pellets, que permeten un aprofitament més directe del material en brut. Aquesta flexibilitat converteix la tècnica en una opció atractiva per a laboratoris de recerca, centres de formació o tallers de disseny ceràmic que volen experimentar amb noves formes i textures.

Malgrat la seva accessibilitat, el procés d’extrusió exigeix una cura especial en les fases posteriors a la impressió. Una vegada acabada la peça, cal aplicar un tractament tèrmic per eliminar els components orgànics (desbobinat) i, posteriorment, sotmetre-la a sinterització per consolidar la seva estructura. Aquestes etapes són determinants per garantir que la peça final assoleixi les propietats mecàniques i estètiques desitjades.

Amb una corba d’aprenentatge assequible i una gran varietat de materials disponibles, la impressió 3D per extrusió de ceràmica es presenta com una porta d’entrada privilegiada al món de la fabricació additiva. És una tecnologia que combina la simplicitat del procediment amb un potencial creatiu i tècnic capaç de satisfer les exigències tant d’artistes com d’enginyers.

Impressió 3D líquida: nanopartícules ceràmiques a escala microscòpica

La tecnologia NanoParticle Jetting™, desenvolupada per l’empresa israeliana XJet, ha introduït una nova manera d’entendre la impressió 3D en ceràmica: a través del líquid. Aquest sistema innovador es basa en la deposició controlada de milers de microgotes que contenen nanopartícules ceràmiques en suspensió. El procés permet fabricar peces amb una resolució extraordinària i un grau de detall que obre noves portes tant a la ceràmica tècnica com a l’ús industrial més exigent.

La clau d’aquesta tècnica rau en el mètode exclusiu de dispersió líquida. Les suspensions utilitzades contenen partícules sòlides a escala nanomètrica de materials seleccionats, tant de construcció com de suport, que s’injecten a la base d’impressió a través de capçals de precisió. Aquest sistema, encapsulat en cartutxos tancats, elimina la manipulació directa del material i garanteix una alta estabilitat i netedat durant la impressió.

Segons explica Hanan Gothait, responsable del desenvolupament tecnològic d’XJet, la combinació entre la precisió dels capçals d’injecció de tinta i l’ús de capes ultrafines fa possible obtenir una resolució en l’eix Z especialment nítida. Aquesta característica permet generar peces amb formes gairebé definitives, amb toleràncies dimensionals molt ajustades i superfícies llises, aspectes fonamentals per a aplicacions d’alta precisió.

Aquest enfocament de fabricació additiva aporta beneficis especialment rellevants per als sectors biomèdic, aeroespacial o electrònic, on les propietats de la ceràmica han de combinar-se amb geometries complexes i acabats altament definits. El control sobre cada gota, sumat a la regularitat del procés, fa possible fabricar components amb detalls interns, parets fines i estructures impossibles d’obtenir per altres vies.

A diferència de les tècniques basades en pols o extrusió, la NanoParticle Jetting™ ofereix una aproximació més neta, automatitzada i fàcilment escalable. L’eliminació de suports es realitza amb precisió i sense afectar la peça, gràcies a la compatibilitat dels materials de suport amb el posttractament tèrmic. Amb aquesta tecnologia, la impressió 3D en ceràmica entra en un nou escenari de microenginyeria, on el líquid esdevé el canal per construir amb exactitud mil·limètrica.

Impressió 3D en ceràmica: aplicacions d’alt rendiment per a un futur més eficient

La impressió 3D amb materials ceràmics està guanyant terreny de manera decidida en múltiples sectors industrials i tecnològics, gràcies a les propietats úniques d’aquest tipus de materials. La seva resistència a temperatures elevades, la durabilitat mecànica i la capacitat d’aïllament elèctric fan que les ceràmiques tècniques siguin una alternativa cada cop més valorada davant dels límits físics dels metalls tradicionals. Aquesta tecnologia, inicialment marginal, es consolida com una opció eficient i versàtil, capaç de generar components que combinen lleugeresa, resistència i geometries complexes.

En el sector aeroespacial, la ceràmica impresa en 3D ofereix solucions que suporten condicions extremes, des de la fabricació de motlles resistents per a turbines fins al disseny de peces funcionals per a satèl·lits. Algunes ceràmiques emprades en aquest àmbit presenten una tolerància tèrmica superior als metalls, i una capacitat de resistència a la corrosió i a l’abrasió que les fa idònies per a entorns d’alta exigència. També permeten la creació de filtres de radiofreqüència d’alta precisió, necessaris per a les comunicacions espacials.

En l’àmbit mèdic, la impressió ceràmica 3D obre noves vies per a la personalització d’implants i instruments quirúrgics. Materials biocompatibles i bioabsorbibles s’utilitzen per crear pròtesis que s’integren millor en l’organisme. Empreses com 3DCeram destaquen l’avantatge d’aquesta tecnologia a l’hora de controlar la porositat estructural dels implants, millorant així l’osteointegració i reduint el risc d’inflamacions postoperatòries. Aquesta capacitat per definir el diàmetre i la disposició dels porus afavoreix la regeneració òssia i garanteix una resistència mecànica superior a la de les estructures poroses convencionals.

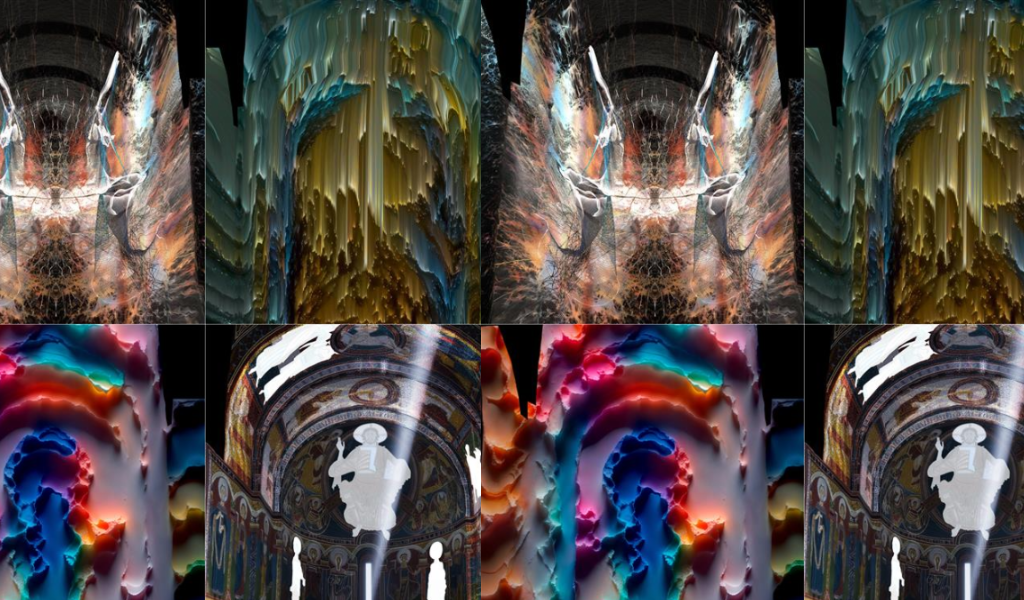

La versatilitat de la impressió 3D amb ceràmica també s’estén als àmbits de la recerca, l’art i la producció de prototips. En laboratoris i universitats, permet desenvolupar components a mida per a experiments o projectes en fase inicial amb rapidesa i cost reduït. L’adaptabilitat de la impressió a les necessitats específiques de cada peça fa que sigui una eina imprescindible en processos d’R+D. En l’art i l’escultura contemporània, l’extrusió controlada d’argila facilita la creació de formes complexes que combinen creativitat i precisió tècnica, donant una nova dimensió a les pràctiques artesanals tradicionals.

Una altra aplicació important és la fabricació dels nuclis per a motlles de fosa, on la resistència tèrmica i l’estabilitat de la ceràmica són clau per a obtenir resultats fiables. En un context industrial on augmenten les exigències de resistència, lleugeresa i sostenibilitat, la ceràmica impresa es posiciona com una resposta tecnològica adaptada als reptes actuals. Segons Hanan Gothait, el desenvolupament d’aquesta tecnologia es troba encara en una etapa inicial, però amb una expansió accelerada impulsada per la necessitat creixent de materials que superin les prestacions dels metalls convencionals.